內容推薦

制造智能提高了整體設備效率數據的精度

解決方案

- 制造智能 - FactoryTalk Metrics 軟件可監控設備并提供有關當前設備性能的準確、及時和具體的信息

- 數據捕獲 - FactoryTalk Historian 軟件可自動識別、收集和存儲實時過程和生產信息,包括既有系統的數據

- HMI - FactoryTalk View Site Edition 軟件可為基于角色的控制和信息生成豐富的圖形化顯示

- Rockwell Automation 認可的系統集成商 - Kruse Controls Inc. 提供系統設計、配置、實施和項目管理,以及行業專長

成果

- 訪問生產數據可幫助管理層實時、精確地確定效率低下的原因

- 將成本分配到無法準確估量的系統避免了每月每條生產線 9 萬多美元的資金浪費

- 消除容易出錯的手動數據采集和報告過程

- 集中存儲數據和配方

- 詳細數據可為設立可實現的改進目標提供準確的基線

背景

將干燥的水泥從袋子里倒出來時,它看起來就像一堆煙灰和碎石,但每個包裝都是經過仔細計算的結果。水泥的成分可能多達十幾種(針對不同的施工作業要求,水泥的配方也不一樣),因此,準確性和精度是質量控制的關鍵。此外,由于各種成分都需要稱重、加熱、組合和包裝,因而必須對水泥制造過程進行嚴格管理,以免可能造成的巨大浪費。

挑戰

一家領先的包裝水泥制造商的管理層意識到,他們缺乏對其制造過程實施最佳控制所需的洞察力。為了找出低效環節并扭轉這一局面,該公司打算轉變手動采集批次詳情和包裝重量的流程,轉為采用能夠跟蹤此類數據并將結果轉化為有用的實時報告的自動化系統。此外,管理人員還需要能夠查看工廠基層以外的過程圖形,并通過 PC 計算機或 Apple? 設備上的 Web 界面遠程訪問這些系統。

該公司需要能夠讓管理人員在安全的中央數據庫中維護和管理配方的解決方案。以前,操作員在將成分信息輸入到工廠基層的 PLC 或 HMI 時,有時會出現數據錄入錯誤。

解決方案

為了獲得這些復雜的制造能力,該公司向控制和信息系統集成商 Kruse Controls Inc. 發出了合作請求。Kruse Controls 是 Rockwell Automation PartnerNetwork? 計劃的成員,該公司利用 Rockwell Automation 的 FactoryTalk? 軟件套件實施了制造智能解決方案。

首先,Kruse Controls 更新了信息架構以支持瘦客戶端環境。在將現有的 RSView32? 應用程序移植到 FactoryTalk View Site Edition (SE) 軟件后,Kruse 工程師將工廠基層的 PC 計算機(有時會因惡劣環境而發生故障)更換成了支持 ACP 的托管瘦客戶端。Kruse Controls 從集中式服務器部署了能夠通過工廠中的瘦客戶端訪問的 FactoryTalk View 軟件。該軟件與 ACP ThinManager? 對接,將 FactoryTalk View 的遠程監控功能拓展到了 PC 計算機或 Apple 設備。

新的 HMI 可在復雜的仿真畫面中顯示實時系統狀態,并為操作員詳盡地呈現整個過程。由于沒有活動的部件、沒有硬盤、沒有操作系統,瘦客戶端具有極佳的可靠性。此外,它們還易于部署、耗電量少于之前的 PC 計算機且支持故障轉移。

為了改進成分管理,Kruse 將所有配方都移植到了位于終端服務器上的中央 SQL 數據庫中。中高層員工現在可以通過現有的 Windows 域訪問安全的 ASP.net 網站來管理配方。審計表記錄了所有的配方更改,并且系統可在 Web 瀏覽器中輕松生成報告。此外,Kruse 還開發了一種允許操作員不進入配方就能將物料從一個倉位重新分配到另一個倉位的功能,從而降低了出錯幾率。

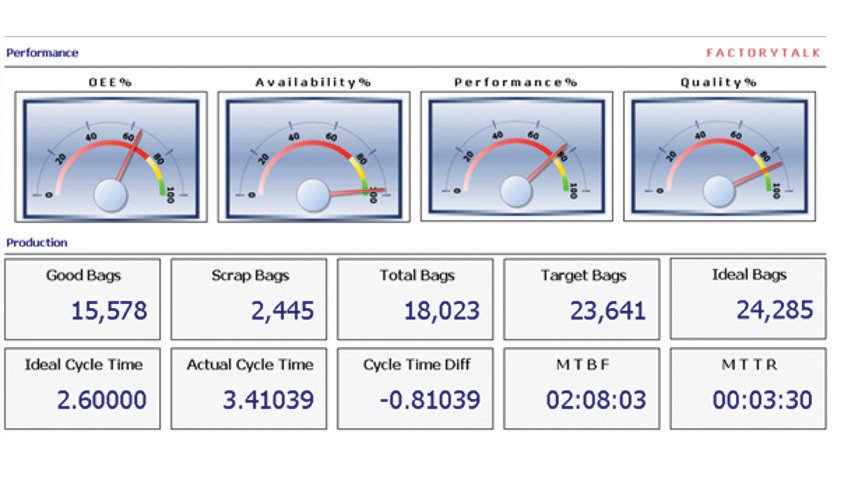

FactoryTalk Metrics 提供了一個用于跨公司的各個工廠捕獲信息的通用平臺。該軟件被配置為監控每個批次(包括開始/結束時間)、成分設定點和批處理的實際數量。系統還會向特定的設備標記停機事件,以幫助確定故障。

FactoryTalk Historian 軟件負責收集并存檔來自第三方應用程序的歷史和實時數據。這家水泥公司使用該軟件來捕獲烘干機過程的變量(如入口/出口溫度和壓力)及包裝過程的變量(如袋裝重量)。該信息可幫助管理人員進一步提高效率。

系統將這些數據顯示在 Web 瀏覽器中,以方便操作員分析。儀表板可根據目標受眾輕松配置 - 按照班次、生產線和配方進行篩選。例如,位于北卡羅來納州夏洛特公司辦公室的高管可以看到有關工廠運營情況的高級儀表板,工廠經理可以借助小時視圖監控生產過程,而工廠基層主管可以獲取更細粒度的信息。這些儀表板還顯示在工廠員工休息室的 LCD 屏幕上,直接代替了以前使用的手動績效評估板。

成果

在該水泥公司的一家工廠成功完成試點項目后,Kruse 將該解決方案推廣到了另一家干混工廠。

準確跟蹤原材料和袋裝重量精度以及將成本分配到無法準確估量的批處理系統的能力,使得站點的管理人員意識到由于原材料的差異,他們以前每月每條生產線浪費了近 9 萬美元的資金。公司為該站點的批處理系統設定的目標是立即進行自動化升級。

除了消除手工流程外,公司現在為每座工廠都設置了準確的基線,因此管理人員可以設定可實現的改進目標。他們還能隨時隨地跟蹤最新的過程指標。例如,公司的持續改進主管可通過其 Apple iPad? 在瘦客戶端上定期遠程訪問生產線 HMI,不斷指導過程改進。

根據過程改進主管的反饋,公司打算繼續向企業其余工廠推廣該解決方案。

上述結果是該客戶將 Rockwell Automation 產品和服務與其他產品配合使用實現的。具體結果可能因客戶而異。

發布時間 2012年10月1日